නඩත්තු කිරීමපල්ලෙට් ජැක්සේවා ස්ථානවල ආරක්ෂාව සහ කාර්යක්ෂමතාව සඳහා ඉතා වැදගත් වේ. නිතිපතා නඩත්තු කිරීම වළක්වයිඅනපේක්ෂිත බිඳවැටීම්නමුත් උපකරණවල ආයු කාලය ද දීර් was කරයි. හඳුනා ගැනීමපළඳින්න සහ ඉරීම, විශේෂයෙන් රෝද මත ආරක්ෂිත වැඩ කරන පරිසරයක් සහතික කිරීම අත්යවශ්ය වේ. කර්මාන්ත තීක්ෂ්ණ බුද්ධිය අනුව, නඩත්තු කිරීම නොසලකා හැරීම, විශාල තුවාල හෝ මාරාන්තික වැනි දැඩි ප්රතිවිපාකවලට තුඩු දිය හැකිය. එබැවින් අවබෝධයඑය නිවැරදි කරන්නේ කෙසේදපල්ලෙට් ජැක්සහ සමඟ පැන නගින පොදු ගැටළුපල්ලෙට් ජැක්මිල අධික අලුත්වැඩියාවන් වළක්වා ගැනීම සහ සුමට මෙහෙයුම් සහතික කිරීම සඳහා ඔවුන්ගේ විසඳුම් ප්රධාන ය.

පොදු ගැටළු දළ විශ්ලේෂණය

පැලට් ජැක් ගැටළු පිළිබඳ දළ විශ්ලේෂණය

ආරක්ෂාව, කාර්ය සාධනය සහ දීර් onge ායුෂ සඳහා නිතිපතා නඩත්තු කිරීම ඉතා වැදගත් වේපල්ලෙට් ජැක්. නිසි ලෙස නඩත්තු කිරීමට හදිසි අනතුරු, තුවාල සහ උපකරණවලට මිල අධික හානියක් සිදුවිය හැකිය. නිතිපතා නඩත්තු චෙක්පත් පැවැත්වීමෙන්, ව්යාපාරවලට තම පැල්ලම් ජැක් සුමට ක්රියාකාරිත්වය සහතික කළ හැකි අතර අනපේක්ෂිත බිඳවැටීම් වලින් වළකින්න. මෙම ක්රියාශීලී ප්රවේශය සේවා ස්ථාන ආරක්ෂාව වැඩි දියුණු කරනවා පමණක් නොව, මෙහෙයුම්වල සමස්ත කාර්යක්ෂමතාව සඳහා ද දායක වේ.

එය පැමිණි විටපල්ලෙට් ජැක්ගැටළු, මුල් අනන්යතාවය ප්රධාන වේ. ඔවුන්ගේ ආරම්භක අදියරේදී පොදු ගැටළු හඳුනා ගැනීමෙන්, ක්රියාකරුවන්ට වඩා වැදගත් කාරණා උත්සන්න වීමට පෙර ක්රියාකරුවන්ට වහාම ඒවා ඇමතීමට හැකිය. උදාහරණයක් ලෙස, සං signs ා නොදැනීමපළඳින්න සහ ඉරන්නරෝද මත හෝහයිඩ්රොලික් පද්ධතියක්ෂණික අවධානය යොමු කිරීමේ අවශ්යතාවයක් පෙන්නුම් කළ හැකිය. මෙම ගැටළු කල්තියාම හඳුනා ගැනීමෙන් කාලෝචිත මැදිහත්වීමක් සඳහා කාලෝචිත මැදිහත්වීමක් ඇති අතර වැඩ ප්රවාහයේ විභව බාධා කිරීම් වළක්වයි.

පල්ලෙට් ජැක් එකක් සවි කරන්නේ කෙසේද?

ආමන්ත්රණය කිරීමපල්ලෙට් ජැක්ගැටළු effectively ලදායී ලෙස සාමාන්ය දෝශ නිරාකරණ පියවරයන් අනුගමනය කිරීම අවශ්ය වේ. මෙම පියවරවල ක්රමානුකූලව ගැටළුව හඳුනාගෙන, මූල හේතුව හඳුනා ගැනීම සහ සුදුසු විසඳුම් ක්රියාත්මක කිරීම ඇතුළත් වේ. ආබාධිත තත්ත්වයකින් විසඳීම මගින් ව්යුහාත්මක ලෙස විසඳා ගැනීමෙන්, ක්රියාකරුවන්ට ගැටළු කාර්යක්ෂමව විසඳා ගත හැකි අතර ඔවුන්ගේ උපකරණවල ක්රියාකාරිත්වය යථා තත්වයට පත් කළ හැකිය.

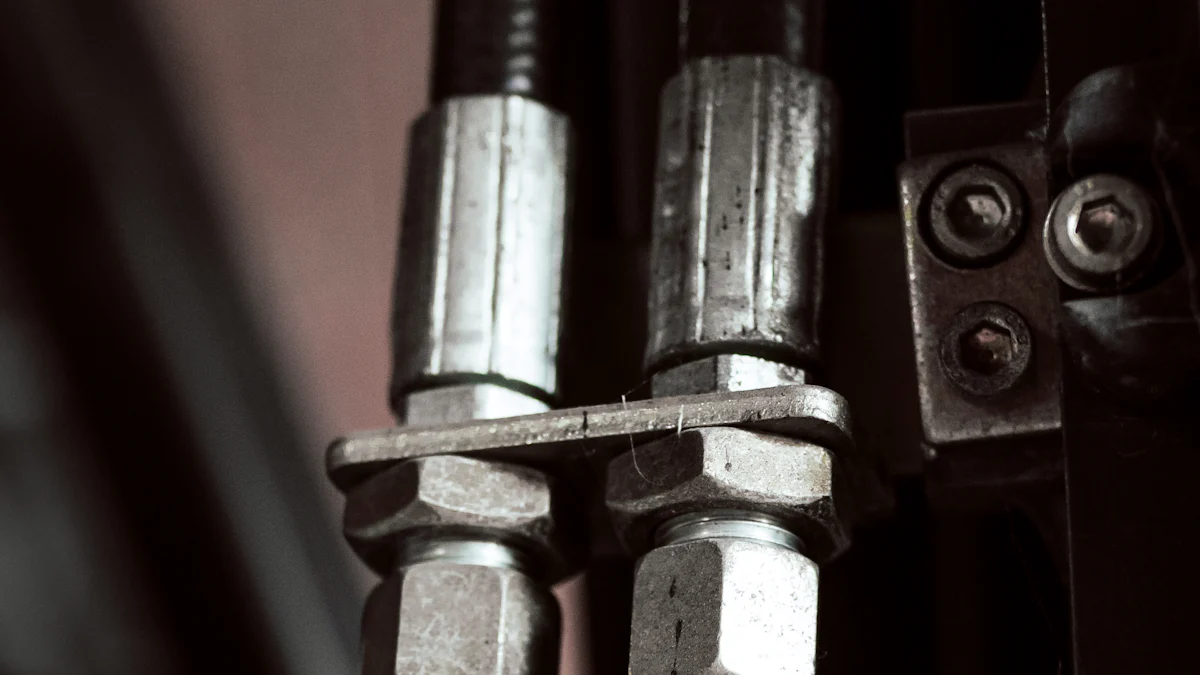

නිසි රෝග විනිශ්චය යනු සවි කිරීමේ තීරණාත්මක අංගයකිපල්ලෙට් ජැක්ගැටළු. කිසියම් අලුත්වැඩියාව හෝ ගැලපීම් කිරීමට උත්සාහ කිරීමට පෙර, ගැටලුවේ මූලාශ්රය නිවැරදිව නිශ්චය කිරීම අත්යවශ්ය වේ. හයිඩ්රොලික් පද්ධතිය, දෙබලක වැනි විවිධ සංරචක පරීක්ෂා කිරීම මෙයට ඇතුළත් විය හැකියලිහිසි කිරීමඕනෑම විෂමතා හඳුනා ගැනීමට යොමු කරයි. ගැඹුරු රෝග විනිශ්චය හරහා, ක්රියාකරුවන්ට තම රෝග ලක්ෂණ පමණක් නොව යටින් පවතින ගැටළුව ආමන්ත්රණය කරන බවට සහතික විය හැකිය.

ලිහිසි කිරීමේ ගැටළු

ලිහිසි කිරීම තුළින් සුමට ක්රියාකාරිත්වය සහතික කිරීම, චලනය වන කොටස් අතර iction ර්ෂණය අවම කිරීම, ඔබේ උපකරණවල ආයු කාලය දීර්තනය කිරීම. ඔබගේ ක්රියාකාරිත්වය පවත්වා ගැනීම සඳහා නිසි ලිහිසි කිරීම තීරණාත්මක කාර්යභාරයක් ඉටු කරයිපල්ලෙට් ජැක්. ඉඟි හා සන්ධි වැනි ලිහිසි කරන කොටස් පිරිසිදු කිරීම සුමට ක්රියාකාරිත්වය සහතික කරන අතර විවේචනාත්මක සංරචකවල ඇඳුම් හා ඉරීම අඩු කරයි.

දුර්වල ලිහිසි කිරීම

දුර්වල ලිහිසි කිරීමට හේතු

- නිතිපතා නඩත්තු කාලසටහන් නොසලකා හැරීම.

- වැරදි හෝ අඩු ගුණාත්මක ලිහිසි තෙල් භාවිතා කිරීම.

- දූවිලි හා සුන්බුන් සමුච්චනය කිරීම වැනි පාරිසරික සාධක නිසි ලෙස ලිහිසි කිරීම වලට බාධා කරයි.

ලිහිසි කිරීමේ ගැටළු සඳහා විසඳුම්

- ලිහිසි සංඛ්යාතය සඳහා නිෂ්පාදක මාර්ගෝපදේශ අනුගමනය කරන්න.

- සඳහා සුදුසු උසස් තත්ත්වයේ, නිර්දේශිත ලිහිසි තෙල් භාවිතා කරන්නපල්ලෙට් ජැක්.

- .ලදායීතාවය සහතික කිරීම සඳහා ලිහිසි තෙල් යෙදීමට පෙර චලනය වන කොටස් නිතිපතා පිරිසිදු කරන්න.

වැළැක්වීමේ පියවර

නිතිපතා ලිහිසි කාලසටහන

- කාලෝචිත ලිහිසි කාල පරතරයන් සඳහා නඩත්තු දින දර්ශනයක් සාදන්න.

- ප්රමාණවත් තරම් ලිහිසි කිරීමේ කිසිදු සලකුනක් හඳුනා ගැනීම සඳහා චලනය වන කොටස් පුරුද්දක් ලෙස පරීක්ෂා කරන්න.

නිර්දේශිත ලිහිසි තෙල්

- ප්රශස්ත කාර්ය සාධනය සඳහා ලිතියම් මත පදනම් වූ ආලේපන භාවිතා කරන්න.

- වැඩිදියුණු කිරීමට හා ඇඳුම් ඇඳීමට එරෙහිව වැඩි දියුණු කිරීම සහ ආරක්ෂාව සඳහා කෘතිම තෙල් සලකා බලන්න.

ඔබේ ලිහිසි කිරීමපල්ලෙට් ජැක්ගේචලනය වන කොටස් සමහරක් සකස් කිරීම හා පරෙස්සම් කිරීම අවශ්ය වැදගත් කාර්යයකි. පළමුව, අපිරිසිදු, දූවිලි හෝ සුන්බුන් ඉවත් කිරීම සඳහා රෙදි හෝ බුරුසුවක් සහිත චලනය වන කොටස් පිරිසිදු කරන්න. ඉන්පසු, ග්රීස් තුවක්කුවක් හෝ ලිහිසි තෙල් චලනය වන කොටස් වලට ආලේප කිරීම සඳහා සුදුසු මෙවලමක් හෝ තුණ්ඩයක් ඉසින්න. රෝද, ෙබයාරිං, අක්ෂ, දම්වැල්, දම්වැල්, දෙබලක සහ හයිඩ්රොලික් පොම්පය වැනි වඩාත්ම නිරාවරණය වූ කොටස් කෙරෙහි අවධානය යොමු කරන්න.

පසුව, රෙදි හෝ කඩදාසි තුවායක් සහිත අතිරික්ත ලිහිසි තෙල් පිස දමන්න. අවසාන වශයෙන්, ඔබේ පරීක්ෂා කරන්නපල්ලෙට් ජැක්ගේස්වේඡනය, තදබදය හෝ කාන්දු වීම වැනි අසාමාන්යතා සඳහා මෙහෙයවීම සහ පරීක්ෂා කිරීම. මෙම හොඳම භාවිතයන් අනුගමනය කිරීමෙන් ඔබට සහතික කළ හැකියපල්ලෙට් ජැක්හොඳින් ලිහිසි කර සුමටව ක්රියාත්මක වේ.

නිෂ්පාදකයාගේ උපදෙස් අනුව චලනය වන සියලුම කොටස් නිතිපතා ලිහිසි කරන්න; මෙය ඔබේ උපකරණවල ආයු කාලය සැලකිය යුතු ලෙස දීර් ing ර්ෂණය අඩු කිරීමට සහ අඳින්නේ සැලකිය යුතු ලෙස ය.

හයිඩ්රොලික් පද්ධති ගැටළු

හයිඩ්රොලික් පද්ධතියේ සිරවී ඇති වාතය

එසවුම් යාන්ත්රණය සමඟ ඇති ගැටළු හඳුනා ගැනීම සඳහා දෝශ නිරාකරණ පියවර ක්රියාත්මක කිරීම මූල හේතු හඳුනා ගැනීම සහ effective ලදායී විසඳුම් ක්රියාත්මක කිරීම අත්යවශ්ය වේ. පොදුදෝශ නිරාකරණ පියවරයන් අතරට හයිඩ්රොලික් තරල මට්ටම පරීක්ෂා කිරීම ඇතුළත් වේ, පාලක කපාට පරීක්ෂා කිරීම සහ නිසි ක්රියාකාරිත්වය සඳහා පොම්ප එකලස් කිරීම පරීක්ෂා කිරීම.

- සිරවී ඇති වාතය සඳහා හේතු:

- නිතිපතා නඩත්තු කාලසටහන් නොසලකා හැරීම හයිඩ්රොලික් ක්රමයේ සිරවී සිටින වාතය.

- නඩත්තු කිරීම හෝ අළුත්වැඩියා කිරීමෙන් පසු පද්ධතියේ නුසුදුසු ලේ ගැලීම නිසා වායු සාක්කු වලට හේතු විය හැක.

- හානියට පත් මුද්රා හෝ සම්බන්ධතා වාතය හයිඩ්රොලික් පද්ධතියට ඇතුළු වීමට ඉඩ දිය හැකිය.

- සිරවී ඇති වාතය සඳහා විසඳුම්:

- නිෂ්පාදක මාර්ගෝපදේශ අනුගමනය කිරීමෙන් හයිඩ්රොලික් පද්ධතිය නිසියාකාරව ලේ ගැලීම.

- පද්ධතියෙන් කොටු වූ වාතය .ලදායී ලෙස ඉවත් කිරීම සඳහා සුදුසු ලේ ගැලීමේ මෙවලමක් භාවිතා කරන්න.

- හානිවීමේ ඕනෑම සලකුනක් සඳහා සියලු මුද්රා සහ සම්බන්ධතා පරීක්ෂා කර අවශ්ය නම් ඒවා ප්රතිස්ථාපනය කරන්න.

හානිඕ-මුදු

ජැක්ගේ එසවීම සහ අඩු කිරීම සඳහා හයිඩ්රොලික් ක්රමය වගකිව යුතුය.ඕනෑම කාන්දුවීම් සඳහා පරීක්ෂා කරන්නහෝ හානි. ඔබ කිසියම් ගැටළුවක් දුටුවහොත්, වහාම ඒවා අලුත්වැඩියා කරන්න.

- හානියට පත් ඕ-මුදු සඳහා හේතු:

- නිසි නඩත්තු කිරීමකින් තොරව අඛණ්ඩව භාවිතා කිරීම ඕ-මුදු මත ඇඳුම් හා ඉරීම ඇති කළ හැකිය.

- අධික උෂ්ණත්වය හෝ රසායනික ද්රව්ය වැනි රළු පාරිසරික තත්වයන්ට නිරාවරණය වීම ඕ-මුදු පිරිහීමට හැකිය.

- සංරචක වැරදි ස්ථාපනය කිරීම හෝ අධික ලෙස තද කිරීම කාලයත් සමඟ ඕ-මුදු හානි කළ හැකිය.

- හානියට පත් ඕ-මුදු සඳහා විසඳුම්:

- හානියට පත් ඕ-මුදු මත කිසියම් අලුත්වැඩියාවක් කිරීමට පෙර හයිඩ්රොලික් පද්ධතියට බලය කපන්න.

- හානියට පත් ඕ-මුද්ද ප්රවේශමෙන් ඉවත් නොකර තවදුරටත් හානියක් නොකර.

- අනාගත ගැටළු වැළැක්වීම සඳහා නිසි මුද්රාවක් සහතික කිරීම නිවැරදි ප්රමාණය හා ද්රව්යයේ නව ඕ-මුද්දක් සවි කරන්න.

ඉඟි ඒකකය නිතිපතා පරීක්ෂා කිරීම ඉතා ඉක්මනින් විභව ගැටළු හඳුනා ගැනීම සඳහා ඉතා වැදගත් වේ. කොටු වූ වාතය ආමන්ත්රණය කිරීමෙන් හා හානියට පත් ඕ-මුදු ක්ෂණිකව, ක්රියාකරුවන්ට ඔවුන්ගේ පැලේට් ජැක්වල ප්රශස්ත ක්රියාකාරිත්වය පවත්වා ගත හැකි අතර පැන නගීමෙන් වැඩි වැදගත් කරුණු වළක්වා ගත හැකිය. නිසි නඩත්තු කිරීම ආරක්ෂාව සහතික කරන බව පමණක් නොව, ඔබේ උපකරණවල ආයු කාලය දීර් extend කරන බව මතක තබා ගන්න, වඩාත් කාර්යක්ෂම සේවා ස්ථාන පරිසරයකට දායක වීම.

දෙබලක අරකමත්වීම

කවදා දපල්ලෙට් ජැක්දෙබලක නොමිලයේ නිරූපණය කරන්න, එය ඔවුන්ගේ මෙහෙයුම් කාර්යක්ෂමතාව සැලකිය යුතු ලෙස බලපායි.අඛණ්ඩ භාවිත ගැටළුමෙම ගැටලුවට පොදු හේතුවක් වන අතර, අවාසනාවන්ත තාලෙට. .ලදායී ලෙස උපාමාරු දැමීම අභියෝගයක් වේ. අලාභය බරෙහි ස්ථායිතාවයට බලපානවා පමණක් නොව සේවා ස්ථානයේ ආරක්ෂාව අවදානම් ද ඇති කරයි. පරිශීලකයින් කෝට්ස් යටතේ නිවැරදිව ස්ථානගත කිරීමට අරගල කළ හැකිය, එහි ප්රති ing ලයක් ලෙස සිදුවන අනතුරු හෝ භාණ්ඩවලට හානි වේ.

ඇමතීමටදෙබලක අරකමත්වීම, ක්රියාකරුවන්ට සලකා බැලිය හැකියදෙබලකින් නියම කිරීමප්රායෝගික විසඳුමක් ලෙස. දෙබලක තලයට අනුකූල වීම සහ සමාන්තරව සිටින බව සහතික කිරීම සඳහා පරිශීලකයින්ට ක්රියාකාරීත්වය වැඩි දියුණු කළ හැකියපල්ලෙට් ජැක්සහ බර දරණ හැකියාවන් වැඩි දියුණු කිරීම. නිසි ලෙස පෙළගැස්වීම සුමට පැල්ලම් ඇතුළු කිරීම සහ නිස්සාරණය සඳහා පමණක් නොව, අස්ථායී බර හා සම්බන්ධ අනතුරු වල අවදානම අවම කරයි.

දෙබලක නොමිලයේ විසඳුම් සඳහා විසඳුම්

දෙබලකින් නියම කිරීම

- ෆෝක් පෙළගැස්වීම පරීක්ෂා කරන්න:ඕනෑම විෂමතාවයක් හෝ ගැටගැසීම් හඳුනා ගැනීම සඳහා දෙබලක ඇති වත්මන් පෙළගැස්ම විමසා බැලීමෙන් ආරම්භ කරන්න.

- ෆෝක් තනතුර සකසන්න:සුදුසු මෙවලම් භාවිතා කරමින්, ඒවා සමාන්තරව හා සමාන උසකින් බව සහතික කිරීම සඳහා දෙබලක ප්රවේශමෙන් තල්ලු කරන්න.

- පරීක්ෂණ ක්රියාකාරිත්වය:නැවත සකස් කිරීමෙන් පසුව, පරීක්ෂා කරන්නපල්ලෙට් ජැක්දෙබලක යන දෙකම සුමටව තල්ලු කර ඇති බව තහවුරු කර ගැනීම සඳහා සම්මත කොල්ලයක් යටතේ එය ඇතුළත් කිරීමෙන්.

- මනාව සකස් කිරීම:කාර්යක්ෂම පාලත හැසිරවීම සඳහා ප්රශස්ත පෙළගැස්මක් ලබා ගැනීම අවශ්ය නම් සුළු වෙනස්කම් සිදු කරන්න.

වැළැක්වීමේ පියවර

- නිතිපතා පරීක්ෂණ:මුලදී අ .ාදයෙන් යුත් ඕනෑම සලකුණු හඳුනා ගැනීම සඳහා දෙබලක පෙළගැස්වීමේ චක්රීය චෙක්පත් පැවැත්වීම.

- ක්රියාකරු පුහුණුව:නිසි හැසිරවීමේ ක්රමවේදයන් සහ දෙබලක අෂික්කරණයේ සලකුණු හඳුනා ගන්නේ කෙසේද යන්න පිළිබඳ ක්රියාකරුවන්ට පුහුණුව ලබා දීම.

- නඩත්තු වාර්තා:නඩත්තු කටයුතු පිළිබඳ සවිස්තර වාර්තා හොඳින් තබා ගන්න, ෆෝක් යථාර්ථවාදී ක්රියා පටිපාටි සහ දිනයන් ඇතුළුව.

මෙම ද්රාවණ හා වැළැක්වීමේ පියවර ක්රියාත්මක කිරීමෙන් ව්යාපාරවලට ඔවුන් තුළ දෙබලක නොමිලයේ සම්බන්ධතාවය හා සම්බන්ධ අවදානම් අවම කළ හැකියපල්ලෙට් ජැක්. දෙබලක නිසි ලෙස පෙළ ගැසී ඇති බව සහතික කිරීම, මෙහෙයුම් ආරක්ෂාව වැඩි දියුණු කිරීම පමණක් නොව, ගැටළු හැසිරවීම හේතුවෙන් අස්ථිර කාලය අඩු කිරීමෙන් සමස්ත tivity ලදායීතාවයට ද දායක වේ.

තෙල් පොම්පයගැටළු

පොදු තෙල් පොම්ප ගැටළු

තෙල් පොම්ප ගැටළු වලට හේතු

- සාමාන්ය තෙල් පොම්ප නඩත්තු කිරීම නොසලකා හැරීම නිසා කාලයත් සමඟ පොම්ප කාර්යක්ෂමතාව සහ ක්රියාකාරිත්වය අඩුවීමට හේතු වේ.

- වැරදි ආකාරයේ හයිඩ්රොලික් තෙල් භාවිතා කිරීම හෝ තෙල් මට්ටම් පරීක්ෂා කිරීමට අපොහොසත් වීම නිතිපතා සිදුවිය හැකියලිහිසි කිරීම ප්රමාණවත් නොවේපොම්ප අක්රමිකතා ඇති කරන්න.

- දූවිලි, සුන්බුන් හෝ තෙතමනය වැනි පාරිසරික සාධක, හයිඩ්රොලික් තරලයේ ගුණාත්මක භාවයට බලපාන පරිදි තෙල් පොම්ප ගැටළු වලට දායක විය හැකිය.

තෙල් පොම්ප ගැටළු සඳහා විසඳුම්

- සාමාන්ය තෙල් පොම්ප නඩත්තු කිරීම:

- කාන්දුවීම්, පරීක්ෂා කිරීමේ පීඩන මට්ටම් පරීක්ෂා කිරීම සහ නිසි තෙල් සංසරණය සහතික කිරීම ඇතුළුව තෙල් පොම්පයේ සාමාන්ය චෙක්පත් ක්රියාත්මක කිරීම.

- සුන්බුන් සෑදීම වැළැක්වීම සඳහා පොම්ප සංරචක නිතිපතා පිරිසිදු කර ප්රශස්ත ක්රියාකාරිත්වය පවත්වා ගන්න.

- තෙල් පොම්ප පද්ධතියට තවදුරටත් හානි වීම වැළැක්වීම සඳහා පළඳින ලද කොටස් වහාම ආදේශ කරන්න.

- තෙල් පොම්ප අසමත් වීමේ සං signs ා:

- අභ්යන්තර ගැටළු ඇඹරීම හෝ හීන කිරීම වැනි පොම්පයෙන් ලැබෙන අසාමාන්ය ශබ්දයක් කිරීම අධීක්ෂණය කිරීම.

- පද්ධතියේ විභව අක්රියතාවයක් සං signal ා කළ හැකි පොම්ප එකල වටා පෙනෙන කාන්දුවීම් එක්රැස් කිරීම සඳහා දෘශ්ය කාන්දුවීම් හෝ බිංදු සඳහා පරීක්ෂා කරන්න.

- දුර්වර්චනය හෝ අපවිත්ර වීම වැනි හයිඩ්රොලික් තරල වර්ණය හෝ අනුකූලතාවයේ යම් වෙනසක් නිරීක්ෂණය කරන්න.

පැලේට් ජැක් සංරචකවල අඛණ්ඩතාව සහ ක්රියාකාරිත්වය ආරක්ෂා කිරීම සඳහා නිතිපතා නඩත්තු කිරීම අත්යවශ්ය වේ. නිර්දේශිත නඩත්තු භාවිතයන් පිළිපැදීමෙන් තෙල් පොම්ප පද්ධතිය සමඟ හඳුනාගත් ඕනෑම ගැටළුවක් ආමන්ත්රණය කිරීමෙන් ක්රියාකරුවන්ට තම උපකරණවල ආයු කාලය දීර් extend කළ හැකිය. ක්රියාශීලී රැකවරණය ආරක්ෂාව වැඩි දියුණු කරනවා පමණක් නොව ගබඩාවන්ගේ පරිසර පරිසරවල මෙහෙයුම් කාර්යක්ෂමතාව සඳහා ද දායක වන බව මතක තබා ගන්න.

සහතික කිරීම සඳහා නිතිපතා නඩත්තු කිරීම ඉතා වැදගත් වේප්රශස්ත කාර්ය සාධනය සහ දීර් onge ායුෂපැලේට් ජැක්. නිත්ය සේවා හා නඩත්තු සැලැස්මක් ක්රියාත්මක කිරීමමෙහෙයුම් අක්රීය කිරීමේ අවදානම අඩු කරයිඋපකරණ කාර්ය සාධනය උපරිමයෙන් සහතික කරයි. නිතිපතාවැළැක්වීමේ නඩත්තුවඋදව්අනපේක්ෂිත බිඳවැටීම් වැළැක්වීමදිගු කාලීනව කාලය හා මුදල් ඉතිරි කිරීම. සාමාන්ය නඩත්තු චෙක්පත් පැවැත්වීමෙන් ව්යාපාරවලට හඳුනා ගැනීමට සහ ලිපිනය හඳුනාගත හැකියඔවුන් උත්සන්න වීමට පෙර සුළු ගැටළුවිශාල ගැටළු ඇති වන අතර මිල අධික අලුත්වැඩියාවන්ගේ අවදානම අඩු කිරීම හෝ ප්රතිස්ථාපනය කිරීම. මතක තබා ගන්න, ක්රියාශීලී රැකවරණය ආරක්ෂාව වැඩි දියුණු කරනවා පමණක් නොව ගබඩාවන්ගේ පරිසරවල මෙහෙයුම් කාර්යක්ෂමතාව සඳහාද දායක වේ.

පශ්චාත් කාලය: ජුනි -14-2024